|

|

市場調査レポート

商品コード

1308589

自動車用軽量材料の2030年までの市場予測- 自動車タイプ別、材料別、部品別、用途別、地域別の世界分析Automotive Lightweight Material Market Forecasts to 2030 - Global Analysis By Vehicle Type, Material, Component, Application and By Geography |

||||||

カスタマイズ可能

|

|||||||

| 自動車用軽量材料の2030年までの市場予測- 自動車タイプ別、材料別、部品別、用途別、地域別の世界分析 |

|

出版日: 2023年07月01日

発行: Stratistics Market Research Consulting

ページ情報: 英文 175+ Pages

納期: 2~3営業日

|

- 全表示

- 概要

- 図表

- 目次

Stratistics MRCによると、自動車用軽量材料の世界市場は2023年に801億8,000万米ドルを占め、2030年には1,419億3,000万米ドルに達すると予測され、予測期間中のCAGRは8.5%です。

高い強度対重量比、優れた耐食性、設計の柔軟性を持つ材料は自動車用軽量材料と呼ばれ、自動車のシステムや部品に使用されます。軽量化と燃費向上の必要性、環境規制の遵守、モビリティ・ソリューションに対する消費者感情の変化により、消費者はハイエンドの運転性能を達成するために高強度材料を求めています。さらに、自動車メーカーは、自動車業界の変化する需要に対応するため、プラスチック、ポリマー複合材料、スチール、マグネシウム、アルミニウムを使用してきました。

タタ・スチールによると、自動車産業向けの先進的な高強度鋼の開発は、持続可能性と品質を優先しています。タタ・スチールの軽量材料は、優れた強度対重量比を提供し、排出ガスを削減し、安全性と構造的完全性を維持することで、地球と次世代のためにより良い未来を創造することに貢献します。

市場力学:

促進要因

製造プロセスと技術の改善

自動車用軽量材料の世界市場は、予測期間中に成長を促進すると予想されます。自動車産業向けのさまざまな部品やコンポーネントの製造には、歴史的にさまざまな製造技術が用いられてきました。最先端の設計と機能を備えた自動車への需要が高まるにつれ、従来の製造技術は高度な製造技術に取って代わられつつあります。こうした技術は、マイクロ射出成形から樹脂トランスファー成形、積層造形まで多岐にわたる。比較的軽量で強度の高い新素材を製造できることが、こうした先端製造技術を導入する主な利点です。

抑制要因:

異種材料の複雑な接合

自動車用軽量材料の世界市場は、予測期間中の成長を妨げると予想されます。自動車の軽量化は、2つの異なる材料から部品やコンポーネントを作成する混合材料設計によって大幅に促進されています。しかし、2つの異種材料の溶接や接合には課題があるため、MMDの利点を十分に活用するのは難しいです。これは主に、さまざまな材料の物理的特性、密度、溶接温度によるものです。部品の強度と構造的完全性は、これら2つの材料の適切な接合にかかっています。重要な部品の接合に失敗すれば、重大な安全リスクが生じる。

機会:

最先端で費用対効果の高い自律走行車の創造

持続可能なモビリティに対する世界の需要と排出ガス規制の強化が、自動車産業で電動化の傾向が強まっている主な原因です。内燃機関車と比べ、電気自動車は一般的に効率が高いです。バッテリーの航続距離は、電気自動車の販売台数の伸びとともに、消費者の主な購買要因のひとつに発展しています。しかし、EVの製造に関する最大の出費のひとつは、バッテリーの価格です。車体重量の30~40%を占めるバッテリーは、EVで最も重い部品のひとつでもあります。航続距離の長い車両が求められているため、バッテリーを大型化することは不可能です。さらに、これらの要因は、OEMが電気自動車で自動車の軽量化を好むことに影響し、その結果、一定のバッテリー容量で比較的長いバッテリー航続距離を実現します。

脅威

高価な軽量材料

自動車用軽量材料の世界市場は、予測期間中の成長を妨げると予想されます。先進的な軽量素材は、従来の素材よりも自動車部品の製造コストが高いです。例えば、アルミニウムのコストは鉄鋼の約3倍であり、World AutoSteel社は、アルミニウムのような材料を使用した場合、自動車の生産コストは60%増加すると推定しています。同様に、チタンやマグネシウムのような金属から部品を製造するのは、アルミニウムを使用するよりも割高になります。さらに、自動車メーカーは、こうした要因から、エントリーレベルおよびミッドレンジの乗用車や商用車ではこうした軽量素材の使用を制限しています。

COVID-19の影響:

渡航制限のため、COVID-19の流行は自動車用軽量材料の世界市場に悪影響を及ぼしています。2020年には、市場参入企業の業績が結果として低下すると予測されます。このため、市場参入企業だけでなく経済貢献企業も戦略的コスト削減計画を策定しています。サプライチェーンの遂行、規制・政策の変更、労働力への依存、運転資本管理、流動性・支払能力管理は、自動車用軽量材料の市場参入企業にとって主なリスク要因です。通勤制限、労働力不足、サプライチェーンの混乱による原材料不足のため、自動車用軽量材料の製造施設の大半はパンデミック期間中に閉鎖されました。

予測期間中、乗用車セグメントが最大となる見込みである:

予測期間中、乗用車セグメントが最大のシェアを占めると予想されます。軽量車市場は、アジア太平洋地域および中南米における中間層人口の増加、高い所得水準、消費力によって牽引されると予想されます。ハッチバック、プレミアムハッチバック、セダン、SUV、マルチユーティリティ・ビークルを含む乗用車市場の拡大には、消費者需要の増加が寄与しています。高性能で燃費の良い車を求める動向から、自動車メーカーは軽量材料の使用を余儀なくされており、このセグメントの成長を支えています。

予測期間中、金属セグメントのCAGRが最も高くなると予想される:

予測期間中、金属セグメントのCAGRが最も高くなると予想されます。アルミニウム、チタン、マグネシウム、高強度鋼はこれらの金属に含まれます。シャーシ、乗員室フレーム、車体床下、計器パネルなどの部品に耐久性が求められるため、金属製品の需要が高まると予想されます。金属製部品は安定して長持ちするため、剛性を高めるために自動車に使用されます。金属材料の需要は、乗客の安全性に対する懸念と、欧州とアジア太平洋地域で最も高い安全等級を持つ自動車の採用が増加していることによって支えられていると予想されます。

最大のシェアを持つ地域:

アジア太平洋地域は、自動車セクターの旺盛な需要に支えられ、小型乗用車の予測期間で最大の市場シェアを占める。同地域の自動車軽量化市場は、乗用車セグメントの拡大から恩恵を受けると思われます。この地域には、世界のトップ自動車メーカーの多くも進出しています。フォルクスワーゲン・グループ、メルセデス・ベンツ、フォード、ルノーなどがすでにこれらの国に製造施設を設置しています。自動車軽量化市場は、厳しい排ガス基準を満たす低燃費車に対する需要の高まりによっても牽引されます。これは主に、中国、インド、その他の国々における自動車セクターの大きな需要によるものです。

CAGRが最も高い地域:

予測期間中、欧州が最も高いCAGRで市場を独占すると予測されます。EU加盟国は、一酸化炭素や窒素酸化物などの汚染物質を削減するために設計されたEuro 6規格を遵守しています。この規格は、CO2排出量を削減し、燃費を向上させる方法をOEMに指示しています。さらに、軽量素材のサプライヤーや生産者は、革新的で新しい軽量コンポーネントを生み出すために、研究開発に時間と資金を費やしています。さらに、自動車需要が増加しているため、予測期間中、欧州が最大の地域であり続けると予想されます。

主な発展

2022年10月、Lyondellbasell Industries Holdings B.V.はPPコンパウンド材料からなるPPコンパウンドを開発し、自動車の重量を10kg軽量化しました。部品の発泡に役立ち、材料の密度を下げ、部品を薄肉化し、金属の代替となり、自動車の塗装をなくすことができます。

2022年8月、東レ株式会社は、耐熱性、高強度、設計精度に優れた自動車部品、電動工具、その他の機器を製造できる3Dプリンターを発売しました。

2022年5月、BASF SEは、過酷な環境にさらされる高感度電子機器の保護用にUltradur(R)B4335G3 HRを開発しました。例えば、異なる気候条件、水や塩との表面接触にさらされるセンサーの保護などです。

レポート内容

- 地域および国レベルセグメントの市場シェア評価

- 新規参入企業への戦略的提言

- 2021年、2022年、2023年、2026年、2030年の市場データを網羅

- 市場動向(促進要因、制約要因、市場動向促進要因・課題、脅威、課題、投資機会、および推奨事項)

- 市場推定に基づく主要ビジネスセグメントにおける戦略的提言

- 主要な共通トレンドをマッピングした競合情勢

- 詳細な戦略、財務、最近の動向を含む企業プロファイル

- 最新の技術的進歩をマッピングしたサプライチェーン動向

無料カスタマイズサービス:

本レポートをご購読のお客様には、以下のいずれかの無料カスタマイズオプションをご提供いたします:

- 企業プロファイル

- 追加市場プレイヤーの包括的プロファイリング(3社まで)

- 主要企業のSWOT分析(3社まで)

- 地域セグメンテーション

- 顧客の関心に応じた主要国の市場推計・予測・CAGR(注:フィージビリティチェックによる)

- 競合ベンチマーキング

- 製品ポートフォリオ、地理的プレゼンス、戦略的提携に基づく主要企業のベンチマーキング

目次

第1章 エグゼクティブサマリー

第2章 序文

- エグゼクティブサマリー

- ステークホルダー

- 調査範囲

- 調査手法

- データマイニング

- データ分析

- データ検証

- 調査アプローチ

- 調査ソース

- 一次調査情報源

- 二次調査情報源

- 前提条件

第3章 市場動向分析

- 促進要因

- 抑制要因

- 機会

- 脅威

- アプリケーション分析

- 新興市場

- COVID-19の影響

第4章 ポーターのファイブフォース分析

- 供給企業の交渉力

- 買い手の交渉力

- 代替品の脅威

- 新規参入業者の脅威

- 競争企業間の敵対関係

第5章 自動車用軽量材料の世界市場:自動車タイプ別

- ICエンジン搭載車

- 電気自動車

- 乗用車

- 中型乗用車

- 高級乗用車

- 高級乗用車

- 小型乗用車

- 小型商用車

- 大型商用車

- トラック

- バス

- その他の車種

第6章 自動車用軽量材料の世界市場:材料別

- 金属

- 複合材料

- プラスチック

- ゴム

- エラストマー

- スチール

- HSS

- AHSS

- UHSS

- アルミニウム

- マグネシウム

- チタン

- ポリマー

- PP(ポリプロピレン)

- PU(ポリウレタン)

- ABS(アクリロニトリル・ブタジエン・スチレン)

- ポリカーボネート

- ポリアミド

- カーボン

- アラミド&ガラス繊維

- その他の材料

第7章 自動車用軽量材料の世界市場:部品別

- フレーム

- ホイール

- バンパー&フェンダー

- エンジン&エキゾースト

- トランスミッション

- ドア

- ボンネット&トランクリッド

- シート

- インストルメントパネル

- 燃料タンク

- その他の部品

第8章 自動車用軽量材料の世界市場:用途別

- 白色ボディ

- ボディ構造とフレーム

- ボディパネルとトリム

- シャシーとサスペンション

- パワートレイン

- クロージャー

- インテリア・システム

- エクステリア・システム

- 空調・電気

- その他の用途

第9章 自動車用軽量材料の世界市場:地域別

- 北米

- 米国

- カナダ

- メキシコ

- 欧州

- ドイツ

- 英国

- イタリア

- フランス

- スペイン

- その他欧州

- アジア太平洋

- 日本

- 中国

- インド

- オーストラリア

- ニュージーランド

- 韓国

- その他アジア太平洋地域

- 南米

- アルゼンチン

- ブラジル

- チリ

- その他南米

- 中東・アフリカ

- サウジアラビア

- アラブ首長国連邦

- カタール

- 南アフリカ

- その他中東とアフリカ

第10章 主な発展

- 契約、パートナーシップ、提携、合弁事業

- 買収と合併

- 新製品の上市

- 事業拡大

- その他の主要戦略

第11章 企業プロファイル

- Alcoa Corporation

- Applied Ink Solutions

- ArcelorMittal

- Creative Materials Inc

- Henkel AG & Co

- Heraeus Holding GmbH

- Hindalco Industries Limited

- Intrinsiq Materials, Inc

- Johnson Matthey PLC

- Lyondellbasell N.V

- Owens Corning

- PPG Industries, Inc

- Stratasys Ltd.

- Tata Steel

- Thyssenkrupp AG

- Toray Industries, Inc.

- Vorbeck Materials Corporation, Inc

List of Tables

- Table 1 Global Automotive Lightweight Material Market Outlook, By Region (2021-2030) ($MN)

- Table 2 Global Automotive Lightweight Material Market Outlook, By Vehicle Type (2021-2030) ($MN)

- Table 3 Global Automotive Lightweight Material Market Outlook, By IC Engine Powered (2021-2030) ($MN)

- Table 4 Global Automotive Lightweight Material Market Outlook, By Electric Powered (2021-2030) ($MN)

- Table 5 Global Automotive Lightweight Material Market Outlook, By Passenger Vehicles (2021-2030) ($MN)

- Table 6 Global Automotive Lightweight Material Market Outlook, By Mid-sized Passenger Cars (2021-2030) ($MN)

- Table 7 Global Automotive Lightweight Material Market Outlook, By Premium Passenger Cars (2021-2030) ($MN)

- Table 8 Global Automotive Lightweight Material Market Outlook, By Luxury Passenger Cars (2021-2030) ($MN)

- Table 9 Global Automotive Lightweight Material Market Outlook, By Compact Passenger Cars (2021-2030) ($MN)

- Table 10 Global Automotive Lightweight Material Market Outlook, By Light Commercial Vehicles (2021-2030) ($MN)

- Table 11 Global Automotive Lightweight Material Market Outlook, By Heavy Commercial Vehicles (2021-2030) ($MN)

- Table 12 Global Automotive Lightweight Material Market Outlook, By Trucks (2021-2030) ($MN)

- Table 13 Global Automotive Lightweight Material Market Outlook, By Buses (2021-2030) ($MN)

- Table 14 Global Automotive Lightweight Material Market Outlook, By Other Vehicle Types (2021-2030) ($MN)

- Table 15 Global Automotive Lightweight Material Market Outlook, By Material (2021-2030) ($MN)

- Table 16 Global Automotive Lightweight Material Market Outlook, By Metal (2021-2030) ($MN)

- Table 17 Global Automotive Lightweight Material Market Outlook, By Composite (2021-2030) ($MN)

- Table 18 Global Automotive Lightweight Material Market Outlook, By Plastic (2021-2030) ($MN)

- Table 19 Global Automotive Lightweight Material Market Outlook, By Rubber (2021-2030) ($MN)

- Table 20 Global Automotive Lightweight Material Market Outlook, By Elastomer (2021-2030) ($MN)

- Table 21 Global Automotive Lightweight Material Market Outlook, By Steel (2021-2030) ($MN)

- Table 22 Global Automotive Lightweight Material Market Outlook, By HSS (2021-2030) ($MN)

- Table 23 Global Automotive Lightweight Material Market Outlook, By AHSS (2021-2030) ($MN)

- Table 24 Global Automotive Lightweight Material Market Outlook, By UHSS (2021-2030) ($MN)

- Table 25 Global Automotive Lightweight Material Market Outlook, By Aluminum (2021-2030) ($MN)

- Table 26 Global Automotive Lightweight Material Market Outlook, By Magnesium (2021-2030) ($MN)

- Table 27 Global Automotive Lightweight Material Market Outlook, By Titanium (2021-2030) ($MN)

- Table 28 Global Automotive Lightweight Material Market Outlook, By Polymers (2021-2030) ($MN)

- Table 29 Global Automotive Lightweight Material Market Outlook, By PP (Polypropylene) (2021-2030) ($MN)

- Table 30 Global Automotive Lightweight Material Market Outlook, By PU (Polyurethane) (2021-2030) ($MN)

- Table 31 Global Automotive Lightweight Material Market Outlook, By ABS (Acrylonitrile Butadiene Styrene) (2021-2030) ($MN)

- Table 32 Global Automotive Lightweight Material Market Outlook, By Polycarbonates (2021-2030) ($MN)

- Table 33 Global Automotive Lightweight Material Market Outlook, By Polyamides (2021-2030) ($MN)

- Table 34 Global Automotive Lightweight Material Market Outlook, By Carbon (2021-2030) ($MN)

- Table 35 Global Automotive Lightweight Material Market Outlook, By Aramide & Fiber Glass (2021-2030) ($MN)

- Table 36 Global Automotive Lightweight Material Market Outlook, By Other Materials (2021-2030) ($MN)

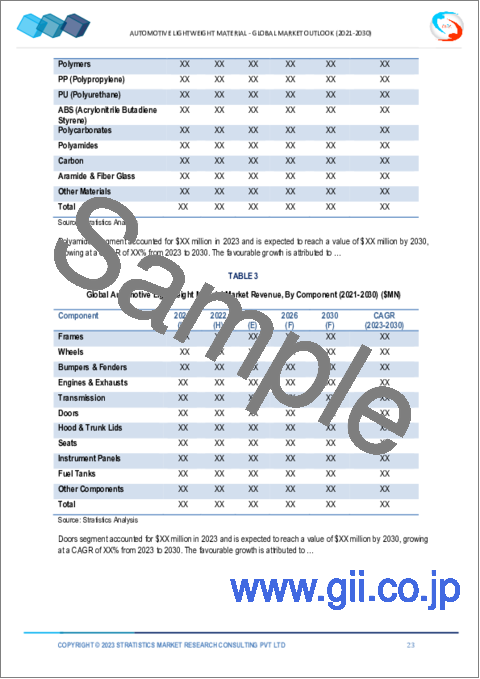

- Table 37 Global Automotive Lightweight Material Market Outlook, By Component (2021-2030) ($MN)

- Table 38 Global Automotive Lightweight Material Market Outlook, By Frames (2021-2030) ($MN)

- Table 39 Global Automotive Lightweight Material Market Outlook, By Wheels (2021-2030) ($MN)

- Table 40 Global Automotive Lightweight Material Market Outlook, By Bumpers & Fenders (2021-2030) ($MN)

- Table 41 Global Automotive Lightweight Material Market Outlook, By Engines & Exhausts (2021-2030) ($MN)

- Table 42 Global Automotive Lightweight Material Market Outlook, By Transmission (2021-2030) ($MN)

- Table 43 Global Automotive Lightweight Material Market Outlook, By Doors (2021-2030) ($MN)

- Table 44 Global Automotive Lightweight Material Market Outlook, By Hood & Trunk Lids (2021-2030) ($MN)

- Table 45 Global Automotive Lightweight Material Market Outlook, By Seats (2021-2030) ($MN)

- Table 46 Global Automotive Lightweight Material Market Outlook, By Instrument Panels (2021-2030) ($MN)

- Table 47 Global Automotive Lightweight Material Market Outlook, By Fuel Tanks (2021-2030) ($MN)

- Table 48 Global Automotive Lightweight Material Market Outlook, By Other Components (2021-2030) ($MN)

- Table 49 Global Automotive Lightweight Material Market Outlook, By Application (2021-2030) ($MN)

- Table 50 Global Automotive Lightweight Material Market Outlook, By Body in White (2021-2030) ($MN)

- Table 51 Global Automotive Lightweight Material Market Outlook, By Body Structure and Frame (2021-2030) ($MN)

- Table 52 Global Automotive Lightweight Material Market Outlook, By Body Panels & Trims (2021-2030) ($MN)

- Table 53 Global Automotive Lightweight Material Market Outlook, By Chassis and Suspension (2021-2030) ($MN)

- Table 54 Global Automotive Lightweight Material Market Outlook, By Powertrains (2021-2030) ($MN)

- Table 55 Global Automotive Lightweight Material Market Outlook, By Closures (2021-2030) ($MN)

- Table 56 Global Automotive Lightweight Material Market Outlook, By Interior Systems (2021-2030) ($MN)

- Table 57 Global Automotive Lightweight Material Market Outlook, By Exterior Systems (2021-2030) ($MN)

- Table 58 Global Automotive Lightweight Material Market Outlook, By HVAC & Electrical (2021-2030) ($MN)

- Table 59 Global Automotive Lightweight Material Market Outlook, By Other Applications (2021-2030) ($MN)

Note: Tables for North America, Europe, APAC, South America, and Middle East & Africa Regions are also represented in the same manner as above.

According to Stratistics MRC, the Global Automotive Lightweight Material Market is accounted for $80.18 billion in 2023 and is expected to reach $141.93 billion by 2030 growing at a CAGR of 8.5% during the forecast period. Materials with a high strength-to-weight ratio, superior corrosion resistance, and significant design flexibility are referred to as automotive lightweight materials and are used in automotive systems and components. The need for weight reduction and higher fuel efficiency, adherence to environmental regulations, and changing consumer sentiments toward mobility solutions as consumers demand high-strength materials to achieve high-end operational performance. Moreover, Automobile manufacturers have used plastics, polymer composites, steel, magnesium, and aluminum to meet the changing demands of the automotive industry.

According to Tata Steel, the development of advanced high-strength steels for the automotive industry prioritizes sustainability and quality. Tata Steel's lightweight materials offer excellent strength-to-weight ratio, reduce emissions, and maintain safety and structural integrity, helping to create a better future for the planet and future generations.

Market Dynamics:

Driver:

Improved manufacturing processes and technology

The global Automotive Lightweight Material market expected to drive growth during the forecast period. The production of different components and parts for the automotive industry has historically used a variety of manufacturing techniques. Traditional manufacturing techniques are being replaced with advanced manufacturing technologies as demand for vehicles with cutting-edge designs and features rises. These technologies range from micro-injection molding to resin transfer molding to additive manufacturing. The ability to produce new materials that are comparatively light in weight and stronger was the main benefit of implementing such advanced manufacturing techniques.

Restraint:

Complicated joining of disparate materials

The global Automotive Lightweight Material market expected to hinder growth during the forecast period. Automotive lightweighting has been greatly facilitated by mixed material design, which involves creating parts and components from two different materials. However, it can be challenging to fully utilize the benefits of the MMD due to the challenges involved in welding or joining two dissimilar materials. This is primarily due to the physical characteristics, densities, and welding temperatures of various materials. The strength and structural integrity of the parts depend on the proper joining of these two materials. If the joining of any crucial components fails, it poses a serious safety risk.

Opportunity:

The creation of cutting-edge, cost-effective, and autonomous vehicles

The global demand for sustainable mobility and tightening emission regulations are the main causes of the electrification trend that is growing in the automotive industry. Compared to ICE vehicles, electric vehicles are generally more efficient. The battery range has evolved into one of the main purchasing factors for consumers, along with the growth in electric vehicle sales. But one of the biggest expenses related to making an EV is the price of the battery. With a weight of between 30 and 40 percent of the curb weight of the vehicle, the batteries are also one of the heaviest parts of an EV. The demand for vehicles with longer ranges makes it impossible to incorporate larger batteries because doing so would increase the cost and weight of the vehicles and reduce their usable space. Additionally, these factors influence the OEMs' preference for automotive lightweight in electric vehicles, which results in a battery range that is comparatively longer for a given battery capacity.

Threat:

Expensive lightweight materials

The global Automotive Lightweight Material market expected to hamper growth during the forecast period. Advanced lightweight materials are more expensive to manufacture into automotive parts than traditional materials. For instance, aluminum costs about three times as much as steel, and World AutoSteel estimates that the cost of producing an automobile increases by 60% when materials like aluminum are used. In a similar vein, manufacturing components out of metals like titanium and magnesium is more expensive than using aluminum. Moreover, the automakers are restricting the use of such lightweight materials in entry-level and mid-range passenger and commercial vehicles due to these factors.

COVID-19 Impact:

Due to travel restrictions, the COVID-19 pandemic has had a negative effect on the global market for automotive lightweight materials. In 2020, the market participants' financial performance is predicted to decline as a result. Because of this, contributors to the economy as well as market participants are creating strategic cost-cutting plans. The execution of the supply chain, regulatory and policy changes, reliance on labor, working capital management, and liquidity and solvency management are the main risk factors for market participants in automotive lightweight materials. Due to commuter restrictions, a lack of laborers, and a shortage of raw materials caused by supply chain disruption, the majority of manufacturing facilities for automotive lightweight materials have been closed during the pandemic.

The passenger vehicle segment is expected to be the largest during the forecast period:

Over the forecast period, the passenger vehicle segment is anticipated to have the largest share. The market for lightweight vehicles is expected to be driven by the rising middle-class population, high income levels, and spending power in the Asia-Pacific region as well as Central and South America. Rising consumer demand is responsible for the expansion of the passenger vehicle market, which includes hatchbacks, premium hatchbacks, sedans, SUVs, and multi-utility vehicles. The players have been forced to use lightweight materials due to the trend towards high-performance and fuel-efficient vehicles, supporting the segment's growth.

The metal segment is expected to have the highest CAGR during the forecast period:

Over the forecast period, the metal segment is anticipated to experience the highest CAGR. Aluminum, titanium, magnesium, and high-strength steel are among these metals. The demand for metallic products is anticipated to rise due to the need for durability in components such as chassis, passenger compartment frames, under-body floors, instrument panels, and others. Metallic components are used in vehicles to increase rigidity because they are stable and long-lasting. The demand for metallic materials is anticipated to be supported by concerns about passenger safety and a rise in the adoption of vehicles with the highest safety ratings in Europe and the Asia-Pacific region.

Region with largest share:

The Asia-Pacific region has the largest market share over the forecast period for small passenger cars, supported by robust demand in the automotive sector. The region's automotive lightweighting market will benefit from the expansion of the passenger car segment. Many of the top automakers from around the world are also present in the area. Volkswagen Group, Mercedes-Benz, Ford, Renault, and other companies have already established manufacturing facilities in these nations. The automotive lightweighting market will also be driven by the rising demand for fuel-efficient vehicles that meet strict emission standards. This is primarily due to the significant demand in the automotive sector in nations like China, India, and others.

Region with highest CAGR:

During the forecast period, Europe is anticipated to dominate the market with the highest CAGR. The EU's members adhere to the Euro 6 standards, which are designed to reduce pollutants like carbon monoxide and nitrogen oxides. The standards give OEMs instructions on how to cut CO2 emissions and improve fuel economy. Additionally, suppliers and producers of lightweight materials are spending time and money on research and development in order to create innovative and new lightweight components. Furthermore, because of the increasing demand for cars, Europe is anticipated to remain the largest region during the projection period.

Key players in the market

Some of the key players in Automotive Lightweight Material market include Alcoa Corporation, Applied Ink Solutions , ArcelorMittal, Creative Materials Inc, Henkel AG & Co, Heraeus Holding GmbH, Hindalco Industries Limited, Intrinsiq Materials, Inc, Johnson Matthey PLC, Lyondellbasell N.V, Owens Corning , PPG Industries, Inc, Stratasys Ltd., Tata Steel, Thyssenkrupp AG, Toray Industries, Inc., and Vorbeck Materials Corporation, Inc.

Key Developments:

In October 2022, Lyondellbasell Industries Holdings B.V. developed a PP compound made up of PP compound material which has reduced the weight of the vehicle by 10kg. It will help in foaming of parts, reducing the density of the material, thin walling of parts, can become a substitute to metal and eliminates the paint for cars.

In August 2022, Toray Industries, Inc., has launched its 3D printer which can produce automotive parts, power tools and other equipment's which are heat resistance, high strength, and has good precision in designing.

In May 2022, BASF SE developed the Ultradur® B4335G3 HR for the protection for sensitive electronic devices which are exposed to extreme challenging surroundings. For example, protecting sensors when exposed to different climatic condition, surface contact to water and salt.

Vehicle Types Covered:

- IC Engine Powered

- Electric Powered

- Passenger Vehicles

- Mid-sized Passenger Cars

- Premium Passenger Cars

- Luxury Passenger Cars

- Compact Passenger Cars

- Light Commercial Vehicles

- Heavy Commercial Vehicles

- Trucks

- Buses

- Other Vehicle Types

Materials Covered:

- Metal

- Composite

- Plastic

- Rubber

- Elastomer

- Steel

- HSS

- AHSS

- UHSS

- Aluminum

- Magnesium

- Titanium

- Polymers

- PP (Polypropylene)

- PU (Polyurethane)

- ABS (Acrylonitrile Butadiene Styrene)

- Polycarbonates

- Polyamides

- Carbon

- Aramide & Fiber Glass

- Other Materials

Components Covered:

- Frames

- Wheels

- Bumpers & Fenders

- Engines & Exhausts

- Transmission

- Doors

- Hood & Trunk Lids

- Seats

- Instrument Panels

- Fuel Tanks

- Other Components

Applications Covered:

- Body in White

- Body Structure and Frame

- Body Panels & Trims

- Chassis and Suspension

- Powertrains

- Closures

- Interior Systems

- Exterior Systems

- HVAC & Electrical

- Other Applications

Regions Covered:

- North America

- US

- Canada

- Mexico

- Europe

- Germany

- UK

- Italy

- France

- Spain

- Rest of Europe

- Asia Pacific

- Japan

- China

- India

- Australia

- New Zealand

- South Korea

- Rest of Asia Pacific

- South America

- Argentina

- Brazil

- Chile

- Rest of South America

- Middle East & Africa

- Saudi Arabia

- UAE

- Qatar

- South Africa

- Rest of Middle East & Africa

What our report offers:

- Market share assessments for the regional and country-level segments

- Strategic recommendations for the new entrants

- Covers Market data for the years 2021, 2022, 2023, 2026, and 2030

- Market Trends (Drivers, Constraints, Opportunities, Threats, Challenges, Investment Opportunities, and recommendations)

- Strategic recommendations in key business segments based on the market estimations

- Competitive landscaping mapping the key common trends

- Company profiling with detailed strategies, financials, and recent developments

- Supply chain trends mapping the latest technological advancements

Free Customization Offerings:

All the customers of this report will be entitled to receive one of the following free customization options:

- Company Profiling

- Comprehensive profiling of additional market players (up to 3)

- SWOT Analysis of key players (up to 3)

- Regional Segmentation

- Market estimations, Forecasts and CAGR of any prominent country as per the client's interest (Note: Depends on feasibility check)

- Competitive Benchmarking

- Benchmarking of key players based on product portfolio, geographical presence, and strategic alliance

Table of Contents

1 Executive Summary

2 Preface

- 2.1 Abstract

- 2.2 Stake Holders

- 2.3 Research Scope

- 2.4 Research Methodology

- 2.4.1 Data Mining

- 2.4.2 Data Analysis

- 2.4.3 Data Validation

- 2.4.4 Research Approach

- 2.5 Research Sources

- 2.5.1 Primary Research Sources

- 2.5.2 Secondary Research Sources

- 2.5.3 Assumptions

3 Market Trend Analysis

- 3.1 Introduction

- 3.2 Drivers

- 3.3 Restraints

- 3.4 Opportunities

- 3.5 Threats

- 3.6 Application Analysis

- 3.7 Emerging Markets

- 3.8 Impact of Covid-19

4 Porters Five Force Analysis

- 4.1 Bargaining power of suppliers

- 4.2 Bargaining power of buyers

- 4.3 Threat of substitutes

- 4.4 Threat of new entrants

- 4.5 Competitive rivalry

5 Global Automotive Lightweight Material Market, By Vehicle Type

- 5.1 Introduction

- 5.2 IC Engine Powered

- 5.3 Electric Powered

- 5.4 Passenger Vehicles

- 5.5 Mid-sized Passenger Cars

- 5.6 Premium Passenger Cars

- 5.7 Luxury Passenger Cars

- 5.8 Compact Passenger Cars

- 5.9 Light Commercial Vehicles

- 5.10 Heavy Commercial Vehicles

- 5.11 Trucks

- 5.12 Buses

- 5.13 Other Vehicle Types

6 Global Automotive Lightweight Material Market, By Material

- 6.1 Introduction

- 6.2 Metal

- 6.3 Composite

- 6.4 Plastic

- 6.5 Rubber

- 6.6 Elastomer

- 6.7 Steel

- 6.8 HSS

- 6.9 AHSS

- 6.10 UHSS

- 6.11 Aluminum

- 6.12 Magnesium

- 6.13 Titanium

- 6.14 Polymers

- 6.15 PP (Polypropylene)

- 6.16 PU (Polyurethane)

- 6.17 ABS (Acrylonitrile Butadiene Styrene)

- 6.18 Polycarbonates

- 6.19 Polyamides

- 6.20 Carbon

- 6.21 Aramide & Fiber Glass

- 6.22 Other Materials

7 Global Automotive Lightweight Material Market, By Component

- 7.1 Introduction

- 7.2 Frames

- 7.3 Wheels

- 7.4 Bumpers & Fenders

- 7.5 Engines & Exhausts

- 7.6 Transmission

- 7.7 Doors

- 7.8 Hood & Trunk Lids

- 7.9 Seats

- 7.10 Instrument Panels

- 7.11 Fuel Tanks

- 7.12 Other Components

8 Global Automotive Lightweight Material Market, By Application

- 8.1 Introduction

- 8.2 Body in White

- 8.3 Body Structure and Frame

- 8.4 Body Panels & Trims

- 8.5 Chassis and Suspension

- 8.6 Powertrains

- 8.7 Closures

- 8.8 Interior Systems

- 8.9 Exterior Systems

- 8.10 HVAC & Electrical

- 8.11 Other Applications

9 Global Automotive Lightweight Material Market, By Geography

- 9.1 Introduction

- 9.2 North America

- 9.2.1 US

- 9.2.2 Canada

- 9.2.3 Mexico

- 9.3 Europe

- 9.3.1 Germany

- 9.3.2 UK

- 9.3.3 Italy

- 9.3.4 France

- 9.3.5 Spain

- 9.3.6 Rest of Europe

- 9.4 Asia Pacific

- 9.4.1 Japan

- 9.4.2 China

- 9.4.3 India

- 9.4.4 Australia

- 9.4.5 New Zealand

- 9.4.6 South Korea

- 9.4.7 Rest of Asia Pacific

- 9.5 South America

- 9.5.1 Argentina

- 9.5.2 Brazil

- 9.5.3 Chile

- 9.5.4 Rest of South America

- 9.6 Middle East & Africa

- 9.6.1 Saudi Arabia

- 9.6.2 UAE

- 9.6.3 Qatar

- 9.6.4 South Africa

- 9.6.5 Rest of Middle East & Africa

10 Key Developments

- 10.1 Agreements, Partnerships, Collaborations and Joint Ventures

- 10.2 Acquisitions & Mergers

- 10.3 New Product Launch

- 10.4 Expansions

- 10.5 Other Key Strategies

11 Company Profiling

- 11.1 Alcoa Corporation

- 11.2 Applied Ink Solutions

- 11.3 ArcelorMittal

- 11.4 Creative Materials Inc

- 11.5 Henkel AG & Co

- 11.6 Heraeus Holding GmbH

- 11.7 Hindalco Industries Limited

- 11.8 Intrinsiq Materials, Inc

- 11.9 Johnson Matthey PLC

- 11.10 Lyondellbasell N.V

- 11.11 Owens Corning

- 11.12 PPG Industries, Inc

- 11.13 Stratasys Ltd.

- 11.14 Tata Steel

- 11.15 Thyssenkrupp AG

- 11.16 Toray Industries, Inc.

- 11.17 Vorbeck Materials Corporation, Inc