|

市場調査レポート

商品コード

1714096

表面材料試験の世界市場:2025-2035年Global Surface material testing Market 2025-2035 |

||||||

|

|||||||

| 表面材料試験の世界市場:2025-2035年 |

|

出版日: 2025年04月25日

発行: Aviation & Defense Market Reports (A&D)

ページ情報: 英文 150+ Pages

納期: 3営業日

|

全表示

- 概要

- 図表

- 目次

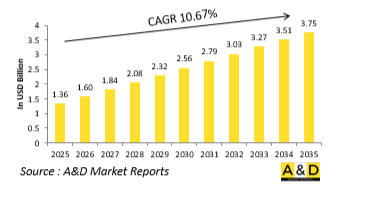

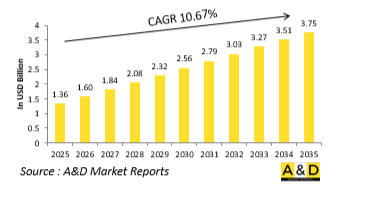

世界の表面材料試験の市場規模は、2025年の13億6,000万米ドルから、予測期間中は10.67%のCAGRで推移し、2035年には37億5,000万米ドルに成長すると予測されています。

表面材料試験市場:イントロダクション

防衛分野における表面材料試験は、陸・海・空・宇宙の各領域で使用される軍事資産の耐久性、生存性、ミッション即応性を認証するうえで極めて重要な役割を果たしています。装甲車両、航空機の機体、艦艇の船体、ミサイル外殻など、あらゆるプラットフォームの性能と安全性は、極限の環境的・機械的・戦闘的ストレス下における材料の挙動に大きく依存しています。表面試験では、腐食、摩耗、熱劣化、弾道衝撃、化学的曝露、疲労などに対する耐性が評価され、塗装や構造材料が厳格な防衛仕様を満たしているかが検証されます。こうした評価は、ステルス塗装、反射防止仕上げ、レーダー吸収材 (RAM)、高温環境下で使用される熱バリアコーティングといった特殊な表面処理にも及びます。軍用プラットフォームは、腐食性の高い海上環境、砂塵の多い砂漠、極寒の北極圏、高速飛行中の空中領域など、過酷な環境で運用されるため、材料の破損は高コストであるだけでなく、致命的な結果を招く可能性があります。そのため、表面材料試験は、開発・試作段階から、実地検証、運用・維持フェーズに至るまで、防衛製品のライフサイクル全体に組み込まれており、性能認証およびライフサイクル保証プログラムの中核要素となっています。

表面材料試験市場:技術の影響

技術の進歩は、防衛分野における表面材料試験の方法を根本的に変革し、より高い精度、効率性、予測力を実現しています。たとえば、超音波フェーズドアレイイメージング、デジタルX線撮影、渦電流スキャンなどの高度な非破壊検査 (NDT) 技術は、材料を損なうことなく、コーティングや基材の詳細な内部検査を可能にしています。同時に、レーザーアブレーションや走査型電子顕微鏡 (SEM) によるマイクロレベルの表面分析により、運用環境下での劣化メカニズムや微細構造の変化を明らかにすることができ、防衛技術者による材料の深い理解を支援します。さらに、機械学習アルゴリズムが表面試験システムに組み込まれつつあり、人間の目では見落とされがちな摩耗、腐食、亀裂のパターンを自動的に特定し、予防的なメンテナンス計画の立案を可能にしています。一方、試験室では自動化された試験リグやロボットアームが導入されており、摩耗、接着性、耐衝撃性の試験において、一貫した荷重・圧力の適用や曝露サイクルの実施が可能となっています。また、極端な熱、湿度、塩霧、砂嵐といった過酷な環境を再現できるシミュレーション環境チャンバーは、加速劣化分析において標準的な装備となっています。これらの技術的な進化は、表面処理部品のデジタルツインと組み合わされることで、さまざまな戦闘環境や気候条件における長期的な材料挙動のシミュレーションを可能にします。その結果、防衛システムにおける表面の完全性確保するためのアプローチは、よりデータに基づいた動的なものとなり、即応性と耐久性の両立を支えるものとなっています。

表面材料試験市場:主な促進要因

世界の防衛プログラムにおいて、表面材料試験の需要が高まっている背景には、複数の戦略的・運用的・規制的要因が存在します。主な要因のひとつは、現代戦における生存性およびステルス性への関心の高まりです。これにより、表面コーティングや仕上げに対して非常に厳しい要求が課されるようになっています。レーダー、赤外線、可視光などの検知技術が高度化する中で、軍用プラットフォームは低被探知性を維持するために、レーダー吸収材 (RAM)、マットコーティング、ステルス複合材といった先進的な表面処理に依存するようになり、これらに対する試験が急増しています。次に挙げられるのは、多環境対応性へのニーズの高まりです。軍事装備は、塩分の高い海洋環境から灼熱の砂漠地帯、極寒の極地地域まで、さまざまな地形・気候下で確実に機能することが求められます。これに伴い、腐食耐性、耐熱性、粒子摩耗への耐性を確認するための包括的な試験が不可欠となっています。さらに、新たな複合材料やナノコーティングの登場により、それに対応した規制・性能検証のプロセスも進化する必要があり、新規または改訂された試験プロトコルの導入が求められています。加えて、防衛調達における政策も変化しており、量産化や輸出承認の前段階での表面性能の厳密な検証が義務付けられるケースが増加しています。これにより、表面試験は契約履行の主要マイルストーンとなりつつあります。最後に、レガシープラットフォームのライフサイクル延長という動向も、長期使用における表面劣化の試験需要を押し上げています。これにより、全面的な更新ではなくコスト効率の高いアップグレードが可能となり、保守性や運用寿命の最適化が進んでいます。

当レポートでは、世界の表面材料試験の市場を調査し、市場の現況、技術動向、市場影響因子の分析、市場規模の推移・予測、地域別の詳細分析、競合情勢、主要企業のプロファイルなどをまとめています。

目次

防衛分野における世界表面材料試験:目次

防衛分野における世界表面材料試験:レポートの定義

防衛分野における世界表面材料試験

地域別

タイプ別

エンジンタイプ別

用途別

今後10年間の防衛分野における世界の表面材料試験分析

防衛分野における世界の表面材料試験の市場技術

防衛分野における世界の表面材料試験予測

防衛分野における地域別世界表面材料試験の動向と予測

北米

促進要因、制約、課題

抑制要因

市場予測とシナリオ分析

主要企業

サプライヤー階層の情勢

企業ベンチマーク

欧州

中東

アジア太平洋地域

南米

防衛分野における世界の表面材料試験の国別分析

米国

防衛プログラム

最新ニュース

特許

現在の技術成熟度

市場予測とシナリオ分析

カナダ

イタリア

フランス

ドイツ

オランダ

ベルギー

スペイン

スウェーデン

ギリシャ

オーストラリア

南アフリカ

インド

中国

ロシア

韓国

日本

マレーシア

シンガポール

ブラジル

防衛分野における世界の表面材料試験:機会マトリックス

防衛分野における世界の表面材料試験:専門家の意見

総論

航空・防衛市場レポートについて

List of Tables

- Table 1: 10 Year Market Outlook, 2025-2035

- Table 2: Drivers, Impact Analysis, North America

- Table 3: Restraints, Impact Analysis, North America

- Table 4: Challenges, Impact Analysis, North America

- Table 5: Drivers, Impact Analysis, Europe

- Table 6: Restraints, Impact Analysis, Europe

- Table 7: Challenges, Impact Analysis, Europe

- Table 8: Drivers, Impact Analysis, Middle East

- Table 9: Restraints, Impact Analysis, Middle East

- Table 10: Challenges, Impact Analysis, Middle East

- Table 11: Drivers, Impact Analysis, APAC

- Table 12: Restraints, Impact Analysis, APAC

- Table 13: Challenges, Impact Analysis, APAC

- Table 14: Drivers, Impact Analysis, South America

- Table 15: Restraints, Impact Analysis, South America

- Table 16: Challenges, Impact Analysis, South America

- Table 17: Scenario Analysis, Scenario 1, By Region, 2025-2035

- Table 18: Scenario Analysis, Scenario 1, By Material, 2025-2035

- Table 19: Scenario Analysis, Scenario 1, By Methods, 2025-2035

- Table 20: Scenario Analysis, Scenario 1, By Type, 2025-2035

- Table 21: Scenario Analysis, Scenario 2, By Region, 2025-2035

- Table 22: Scenario Analysis, Scenario 2, By Material, 2025-2035

- Table 23: Scenario Analysis, Scenario 2, By Methods, 2025-2035

- Table 24: Scenario Analysis, Scenario 2, By Type, 2025-2035

List of Figures

- Figure 1: Global Surface Material Testing Market Forecast, 2025-2035

- Figure 2: Global Surface Material Testing Market Forecast, By Region, 2025-2035

- Figure 3: Global Surface Material Testing Market Forecast, By Material, 2025-2035

- Figure 4: Global Surface Material Testing Market Forecast, By Methods, 2025-2035

- Figure 5: Global Surface Material Testing Market Forecast, By Type, 2025-2035

- Figure 6: North America, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 7: Europe, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 8: Middle East, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 9: APAC, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 10: South America, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 11: United States, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 12: United States, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 13: Canada, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 14: Canada, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 15: Italy, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 16: Italy, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 17: France, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 18: France, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 19: Germany, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 20: Germany, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 21: Netherlands, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 22: Netherlands, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 23: Belgium, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 24: Belgium, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 25: Spain, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 26: Spain, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 27: Sweden, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 28: Sweden, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 29: Brazil, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 30: Brazil, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 31: Australia, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 32: Australia, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 33: India, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 34: India, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 35: China, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 36: China, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 37: Saudi Arabia, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 38: Saudi Arabia, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 39: South Korea, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 40: South Korea, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 41: Japan, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 42: Japan, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 43: Malaysia, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 44: Malaysia, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 45: Singapore, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 46: Singapore, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 47: United Kingdom, Surface Material Testing Market, Technology Maturation, 2025-2035

- Figure 48: United Kingdom, Surface Material Testing Market, Market Forecast, 2025-2035

- Figure 49: Opportunity Analysis, Surface Material Testing Market, By Region (Cumulative Market), 2025-2035

- Figure 50: Opportunity Analysis, Surface Material Testing Market, By Region (CAGR), 2025-2035

- Figure 51: Opportunity Analysis, Surface Material Testing Market, By Material (Cumulative Market), 2025-2035

- Figure 52: Opportunity Analysis, Surface Material Testing Market, By Material (CAGR), 2025-2035

- Figure 53: Opportunity Analysis, Surface Material Testing Market, By Methods (Cumulative Market), 2025-2035

- Figure 54: Opportunity Analysis, Surface Material Testing Market, By Methods (CAGR), 2025-2035

- Figure 55: Opportunity Analysis, Surface Material Testing Market, By Type (Cumulative Market), 2025-2035

- Figure 56: Opportunity Analysis, Surface Material Testing Market, By Type (CAGR), 2025-2035

- Figure 57: Scenario Analysis, Surface Material Testing Market, Cumulative Market, 2025-2035

- Figure 58: Scenario Analysis, Surface Material Testing Market, Global Market, 2025-2035

- Figure 59: Scenario 1, Surface Material Testing Market, Total Market, 2025-2035

- Figure 60: Scenario 1, Surface Material Testing Market, By Region, 2025-2035

- Figure 61: Scenario 1, Surface Material Testing Market, By Material, 2025-2035

- Figure 62: Scenario 1, Surface Material Testing Market, By Methods, 2025-2035

- Figure 63: Scenario 1, Surface Material Testing Market, By Type, 2025-2035

- Figure 64: Scenario 2, Surface Material Testing Market, Total Market, 2025-2035

- Figure 65: Scenario 2, Surface Material Testing Market, By Region, 2025-2035

- Figure 66: Scenario 2, Surface Material Testing Market, By Material, 2025-2035

- Figure 67: Scenario 2, Surface Material Testing Market, By Methods, 2025-2035

- Figure 68: Scenario 2, Surface Material Testing Market, By Type, 2025-2035

- Figure 69: Company Benchmark, Surface Material Testing Market, 2025-2035

The Global Surface material testing market is estimated at USD 1.36 billion in 2025, projected to grow to USD 3.75 billion by 2035 at a Compound Annual Growth Rate (CAGR) of 10.67% over the forecast period 2025-2035.

Introduction to Surface material testing Market:

Surface material testing in the defense sector plays a pivotal role in certifying the durability, survivability, and mission-readiness of military assets across air, land, sea, and space domains. The performance and safety of platforms-ranging from armored vehicles and aircraft fuselages to naval hulls and missile casings-depend heavily on how materials behave under extreme environmental, mechanical, and combat-related stressors. Surface testing involves evaluating resistance to corrosion, abrasion, thermal degradation, ballistic impact, chemical exposure, and fatigue, ensuring that coatings and structural materials meet rigorous defense specifications. These assessments extend to specialized surface treatments like stealth coatings, anti-reflective finishes, radar-absorbing materials (RAM), and thermal barrier coatings used in high-temperature environments. With defense platforms often operating in corrosive maritime settings, sand-laden deserts, arctic cold, or high-speed aerial regimes, material failure is not just costly-it can be catastrophic. Therefore, surface material testing is integrated into every stage of the defense product lifecycle, from development and prototyping to field validation and sustainment, forming a critical component of performance certification and lifecycle assurance programs.

Technology Impact in Surface material testing Market:

Technological progress is revolutionizing the way surface material testing is conducted in defense applications, introducing greater precision, efficiency, and predictive capability. Advanced non-destructive testing (NDT) techniques such as ultrasonic phased-array imaging, digital radiography, and eddy current scanning now enable detailed inspection of coatings and substrates without compromising material integrity. In parallel, laser ablation and scanning electron microscopy (SEM) provide micro-level surface analysis, helping defense engineers understand degradation mechanisms and microstructural changes under operational conditions. Machine learning algorithms are increasingly embedded into surface testing systems to identify patterns of wear, corrosion, or cracking that may escape human detection, allowing for proactive maintenance scheduling. Meanwhile, the adoption of automated test rigs and robotic arms in laboratory environments ensures consistent pressure application and exposure cycles in abrasion, adhesion, and impact resistance tests. Simulated environmental chambers-capable of replicating extreme heat, humidity, salt fog, and sandstorms-have become standard for accelerated aging analysis. These technological upgrades are complemented by digital twins of surface-treated components, allowing defense agencies to simulate long-term material behavior in various combat or climatic scenarios. The result is a more data-rich and dynamic approach to ensuring surface integrity, supporting both readiness and resilience in defense systems.

Key Drivers in Surface material testing Market:

Multiple strategic, operational, and regulatory factors are driving the demand for robust surface material testing in global defense programs. A primary driver is the increasing emphasis on survivability and stealth in modern combat environments, which places stringent requirements on surface coatings and finishes. As radar, infrared, and visual detection technologies become more advanced, platforms must rely on sophisticated surface treatments to reduce signatures and avoid detection. This has led to a surge in testing for radar-absorbent materials, matte coatings, and low-observable composites. Another key driver is the growing demand for multi-environment versatility, with military assets required to function reliably across diverse terrains-from corrosive saltwater environments to scorching desert theaters and sub-zero polar regions. These varied operational settings necessitate comprehensive testing for corrosion resistance, thermal stability, and particulate abrasion. Furthermore, as new composite materials and nano coatings enter the defense market, regulatory and performance validation processes must catch up, necessitating new or modified testing protocols. Defense procurement policies are also evolving to require more extensive verification of surface performance before full-scale production or export approval, making testing a key milestone in contract fulfillment. In addition, the trend toward lifecycle extension of legacy platforms drives increased testing of surface degradation over time, enabling cost-effective upgrades instead of full replacements.

Regional Trends in Surface material testing Market:

The development and application of surface material testing in defense vary significantly across regions, shaped by distinct operational priorities, threat perceptions, and industrial capacities. In North America, the United States leads in surface testing sophistication, with DoD-backed research institutions and defense OEMs investing heavily in materials for signature reduction, thermal shielding, and corrosion resistance. Facilities across the U.S. support multi-domain testing, including naval testing for anti-fouling coatings and aviation-focused labs for high-velocity erosion analysis. Canada complements this with a strong focus on testing materials for arctic resilience and NATO interoperability. In Europe, nations such as Germany, the UK, and France emphasize high-performance surface treatments for air and ground systems, with extensive research into hybrid coatings that combine camouflage with environmental resistance. European defense consortia often collaborate with universities and advanced materials laboratories, supporting integrated surface testing for multinational programs like Eurofighter and FCAS. Asia-Pacific presents a mixed but rapidly evolving landscape: China is scaling up its testing infrastructure to support its expanding domestic defense manufacturing sector, with particular emphasis on naval coatings, thermal-resistant composites, and stealth materials for its new-generation aircraft and missile systems. India, through DRDO and state-run laboratories, is expanding its capabilities to test surface treatments for a wide range of indigenous platforms including the Tejas fighter and INS-class naval vessels. Japan and South Korea, although more technologically mature, maintain highly specialized testing ecosystems focused on precision coatings and export-compliant materials. In the Middle East, nations like the UAE and Saudi Arabia are rapidly developing in-country testing facilities as part of broader localization agendas. These include corrosion and wear testing centers designed for desert and maritime environments, often developed through partnerships with global defense contractors. Globally, the emphasis on tailored surface testing is increasing as platforms become more complex and versatile, and as countries seek greater autonomy in defense technology development and validation.

Key Defense Surface material testing Program:

BEML has entered into a strategic partnership with Goa Shipyard Limited (GSL) to collaborate on maritime and composite technology projects. Under a newly signed Memorandum of Understanding (MoU), the two state-owned entities will focus on the production of glass fibre-reinforced polymer (GFRP) composite components and assemblies for both defence and commercial applications, along with other specialized marine equipment, BEML announced in a statement. As part of the agreement, BEML will also make use of GSL's ship lift facility and dry dock for the maintenance, repair, and overhaul of yard crafts, tugs, and vessels operated by the Indian Navy, Indian Coast Guard, and merchant fleets. The MoU was formally exchanged by BEML Chairman and Managing Director Shantanu Roy and GSL CMD Brajesh Kumar Upadhyay during Aero India 2025 in Bengaluru.

Table of Contents

Global Surface material testing in defense- Table of Contents

Global Surface material testing in defense Report Definition

Global Surface material testing in defense Segmentation

By Region

By Type

By Engine Type

By Application

Global Surface material testing in defense Analysis for next 10 Years

The 10-year Global Surface material testing in defense analysis would give a detailed overview of Global Surface material testing in defense growth, changing dynamics, technology adoption overviews and the overall market attractiveness is covered in this chapter.

Market Technologies of Global Surface material testing in defense

This segment covers the top 10 technologies that is expected to impact this market and the possible implications these technologies would have on the overall market.

Global Surface material testing in defense Forecast

The 10-year Global Surface material testing in defense forecast of this market is covered in detailed across the segments which are mentioned above.

Regional Global Surface material testing in defense Trends & Forecast

The regional counter drone market trends, drivers, restraints and Challenges of this market, the Political, Economic, Social and Technology aspects are covered in this segment. The market forecast and scenario analysis across regions are also covered in detailed in this segment. The last part of the regional analysis includes profiling of the key companies, supplier landscape and company benchmarking. The current market size is estimated based on the normal scenario.

North America

Drivers, Restraints and Challenges

PEST

Market Forecast & Scenario Analysis

Key Companies

Supplier Tier Landscape

Company Benchmarking

Europe

Middle East

APAC

South America

Country Analysis of Global Surface material testing in defense

This chapter deals with the key defense programs in this market, it also covers the latest news and patents which have been filed in this market. Country level 10 year market forecast and scenario analysis are also covered in this chapter.

US

Defense Programs

Latest News

Patents

Current levels of technology maturation in this market

Market Forecast & Scenario Analysis

Canada

Italy

France

Germany

Netherlands

Belgium

Spain

Sweden

Greece

Australia

South Africa

India

China

Russia

South Korea

Japan

Malaysia

Singapore

Brazil

Opportunity Matrix for Global Surface material testing in defense

The opportunity matrix helps the readers understand the high opportunity segments in this market.

Expert Opinions on Global Surface material testing in defense

Hear from our experts their opinion of the possible analysis for this market.